Conçues pour résister aux conditions les plus difficiles, Les tablettes durcies sont le choix privilégié des professionnels travaillant dans des environnements exigeants. Mais comment sont-elles conçues ?

1ère étape : La Conception « papier » ou Primary design

Tout commence par l’idée. Ingénieurs et les designers esquissent les premiers concepts de ce que sera la tablette.

À ce stade, des décisions cruciales sont prises concernant les matériaux (renforcés suivant quelle norme, objectifs de résistance à l’eau) et les spécifications techniques. La taille, le poids, la capacité de la batterie, tout est décidé lors de cette phase initiale. Aujourd’hui les outils informatiques comme Autocad ou Solidworks, permettent de créer ces modèles en 3D et surtout de simuler les contraintes mécaniques en fonction des matériaux choisis.

2ème étape : Le Prototypage ou Mock up

Une fois les idées clairement posées, nous commençons à donner vie à la tablette. Une maquette souvent en bois lestée au poids réel et recouverte d’un plastique thermoformé est créée pour visualiser le produit. Ce prototype n’est pas seulement un modèle statique ; il permet de tester l’ergonomie, les dimensions et le poids.

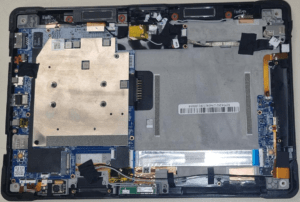

3ème étape : L’EVT ou Engineering Validation Test

L’EVT est l’étape la plus difficile techniquement. Le choix des composant, la forme de la carte mère, l’intégration de la mémoire, disque SSD modem, les chemins de câbles et les a

ntennes…tout doit rentrer dans l’espace défini par le mock up. Le respect de tout le cahier des charges établi lors de la conception papier y compris le poids. Une fois le miracle accompli, le prototype subit une série de tests rigoureux pour s’assurer qu’il fonctionne comme prévu. Les composants internes, l’écran, les boutons, tout est testé. De plus, la tablette subit les premiers tests aux conditions difficiles pour évaluer sa durabilité.

4ème étape : Le DVT (Design Validation Test)

Après avoir validé la conception technique (l’intérieur) , il est temps de se concentrer sur le design final (extérieur). L’interface utilisateur, la sensation en main,la réactivité de l’écran, tout est passé au crible. La tablette est également soumise à des tests environnementaux imposés par les normes visées, pour s’assurer qu’elle peut résister à la chaleur, au froid, à l’humidité, et plus encore. Les tests de chute et d’impact sont particulièrement importants à cette étape pour garantir la robustesse du produit.

Avant de lancer la production de masse, il est essentiel de s’assurer que le produit peut être reproduit à grande échelle sans compromettre la qualité.

Avant de lancer la production de masse, il est essentiel de s’assurer que le produit peut être reproduit à grande échelle sans compromettre la qualité.

C’est là qu’intervient le PVT. Les machines qui vont permettre la fabrication de la carte mère, des moules plastiques l’enchâssement de l’écran subissent les réglages fins pour assurer une qualité de finition optimale. Des tests sont effectués sur la chaîne de production pour identifier et résoudre les éventuels problèmes.

5ème étape : La Certification

Les organismes certificateurs (comme Veritas, SGS etc…) reçoivent un groupe de PVT afin de faire passer l’ensembles des examens de certification ; quelques impératifs pour les Tablettes durcies :

- La résistance au travers de la MILSTD 810 :

- L’étanchéité eau et poussières au travers de la norme IP :

- La ROHS prouvant qu’il n’a pas été utilisé des matériaux dangereux pour la santé

- La CE pour la libre circulation européenne

- La FCC pour la libre circulation aux USA

- La RED (radio émission directive) pour la règlementation des ondes électro-magnétiques

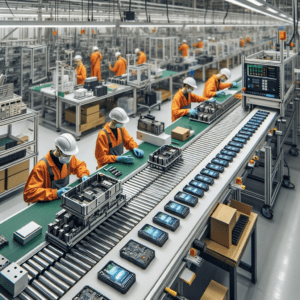

6ème Etape : MVT (Manufacturing Validation Test)

Cette étape est régulièrement considérée comme synonyme de PVT. Cette légère confusion vient probablement du fait que les Phase PVT et MVT sont réalisées simultanément. Simplement, la différence réside dans le fait que l’étape PVT est concentrée sur le produit tandis que l’étape MVT est concentrée sur les outils de production.

La production implique souvent d’ajuster et d’affiner les outils de production, les machines et les procédures utilisées sur la ligne de production.

C’est l’étape où l’on s’assure que la production peut se dérouler à grande échelle, de manière efficiente et économique. Cette étape tient bien évidement compte des contraintes de certifications de l’entreprise (ISO 9001, REACH, RoHS, CE FCC etc.) à ne pas confondre avec celles de la tablettes qui ont été effectuées durant la phase de PVT.

On y identifie également les goulots d’étranglement potentiels dans le processus de production et on s’efforce de les éliminer.

La chaine logistique d’approvisionnement et de mise en des contrats avec les sous-traitants (fabricant d’écrans, digitaliseur etc.) est également définie à cette étape.

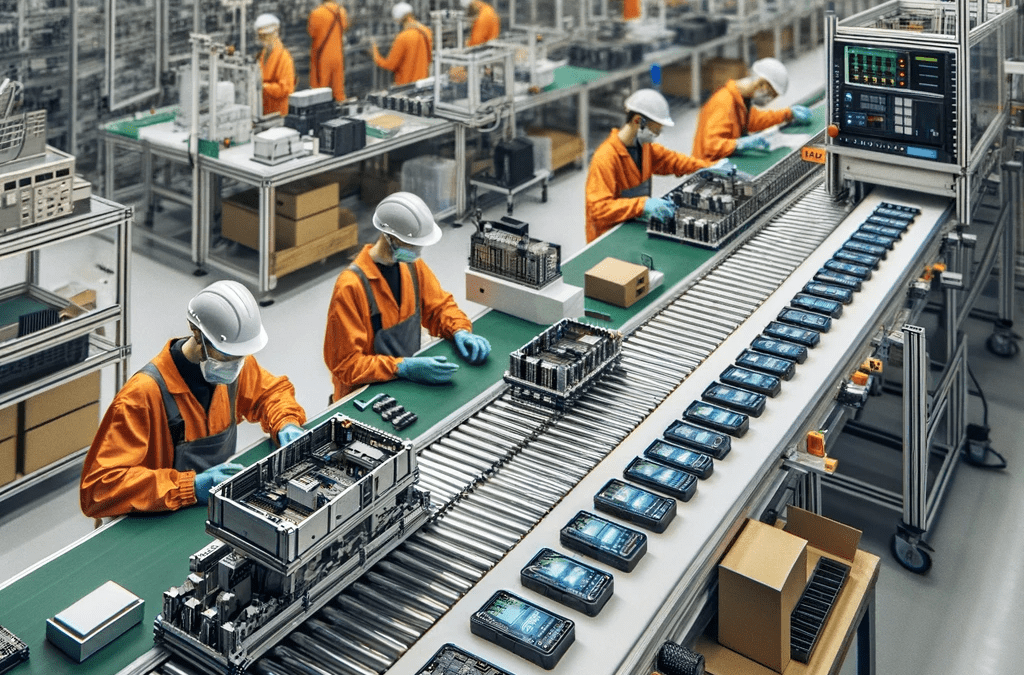

Dernière étape : La Production de masse ou Mass Production

Mais alors, quelle est la durée de la conception d’une tablette durcie ?

La conception d’une tablette durcie est un processus long et complexe qui nécessite une attention particulière à chaque étape. De la première esquisse à la tablette finale entre les mains des utilisateurs, chaque phase est cruciale pour garantir la robustesse et la qualité du produit final. L’ensemble de ces étapes s’étalent sur une durée moyenne de 18 à 24 mois.